이온 임플란트 공정과 임플란트 후 Annealing 공정은 주로 임플란트 층의 Sheet 저항을 측정하여 모니터링합니다. Sheet 저항은 임플란트 Dose, 에너지 및 전기적으로 활성화된 임플란트 Species의 양에 따라 변동합니다. 따라서 디바이스 성능을 궁극적으로 결정하는 것은 Sheet 저항입니다. 따라서 Sheet 저항을 측정하는 것은 임플란트 프로세스와 관련된 모든 것을 모니터링하는 우수한 방법입니다.

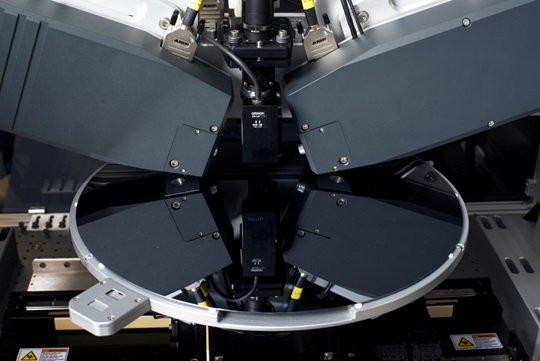

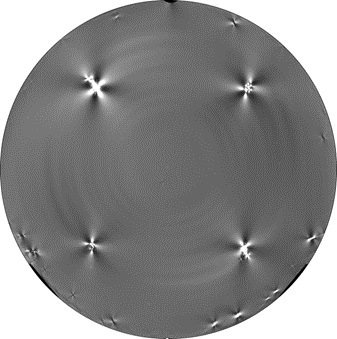

JPV (Junction Photovoltage) 방법의 기본 아이디어는 np 또는 pn 층 구조의 Light excitation을 활용하고 생성된 접합 광전압을 Capacitive probe로 수집하는 것입니다. 감지된 Potential은 임플란트 된 층의 Sheet 저항, 접합의 Capacitance 및 다이오드의 저항에 의해 결정됩니다. Semilab은 Sheet 저항을 비접촉, 고해상도로 빠르게 Map으로 생성하기 위해 JPV 기술을 제공합니다.

측정 이론:

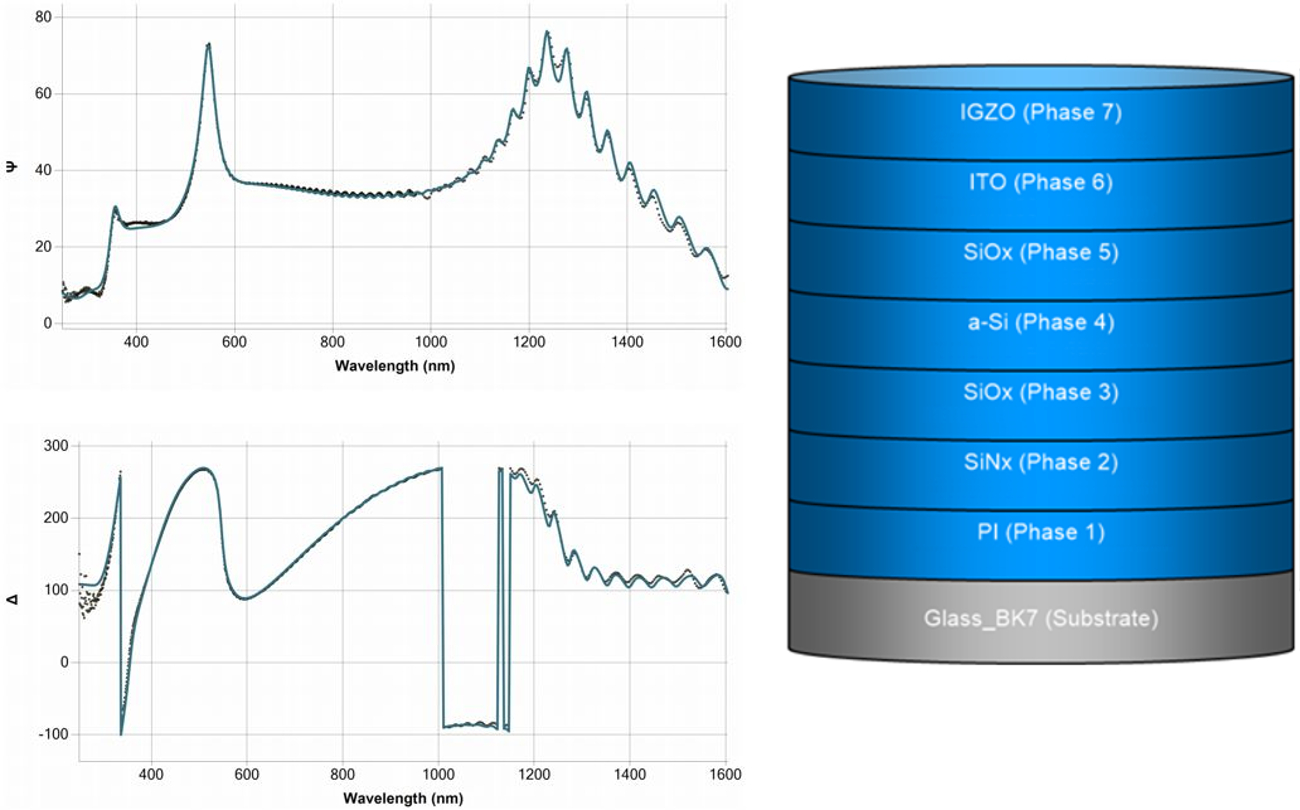

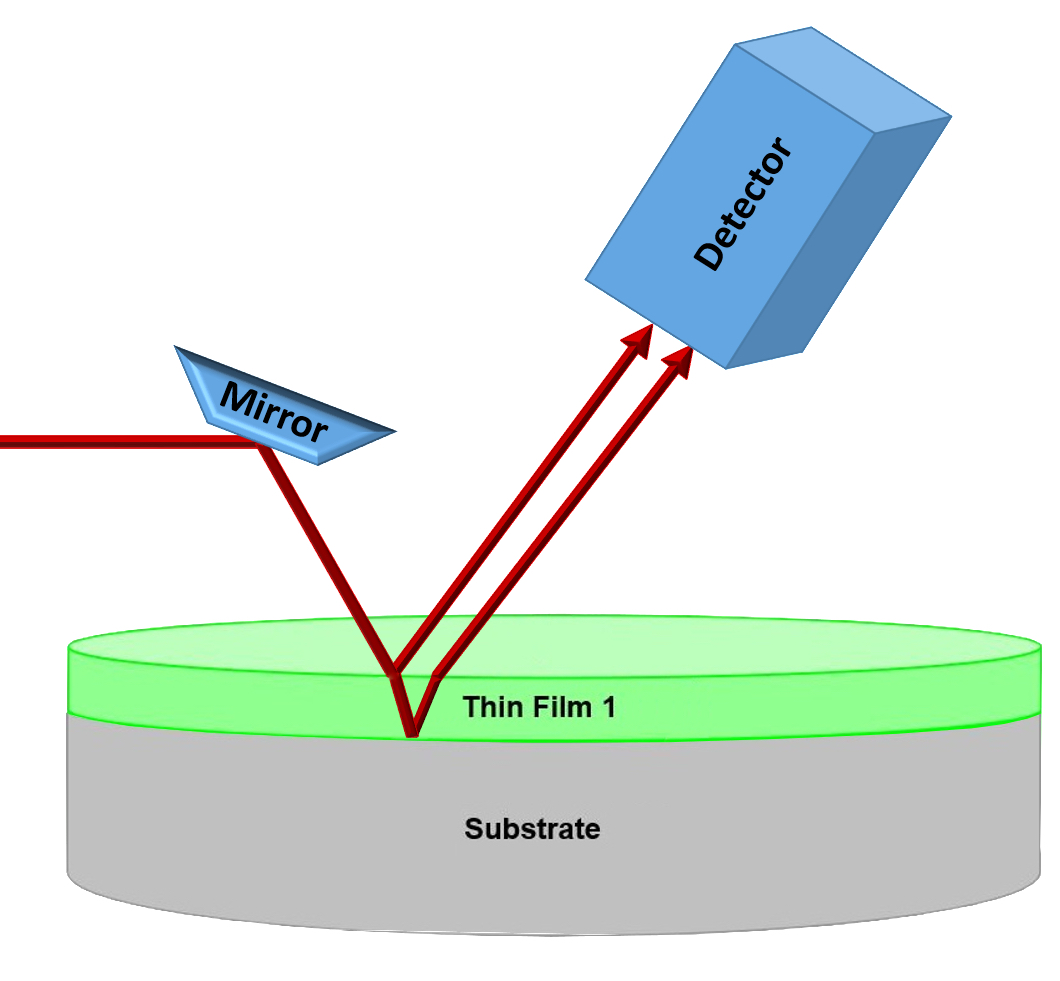

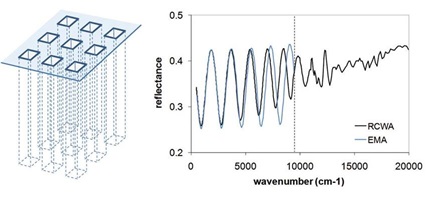

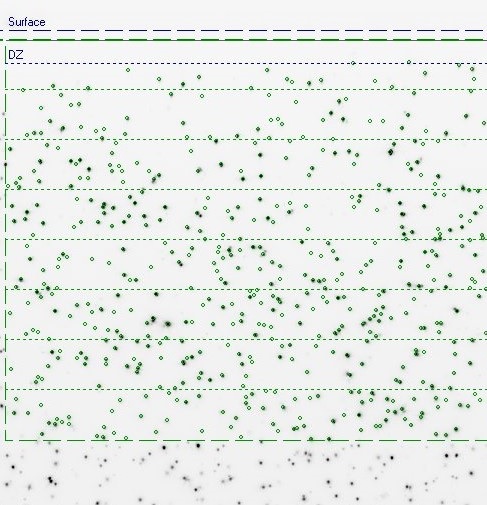

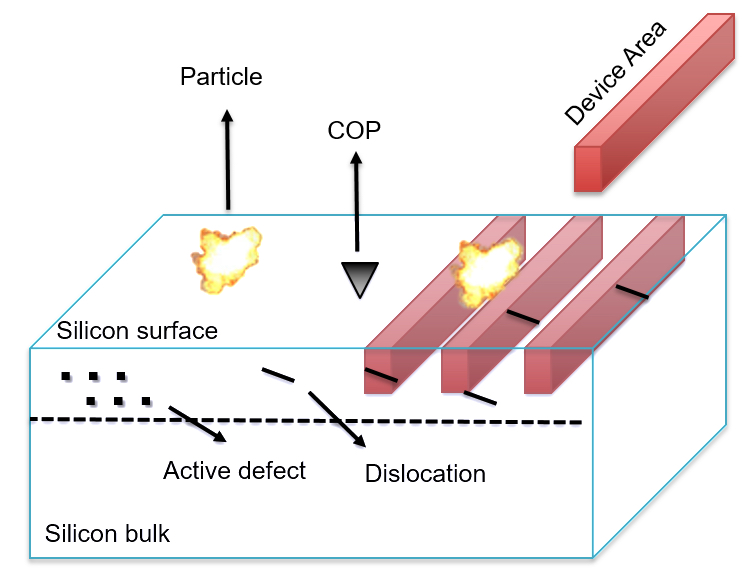

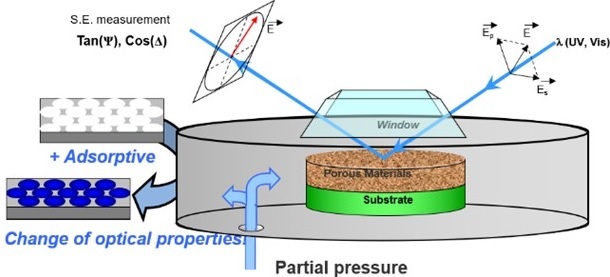

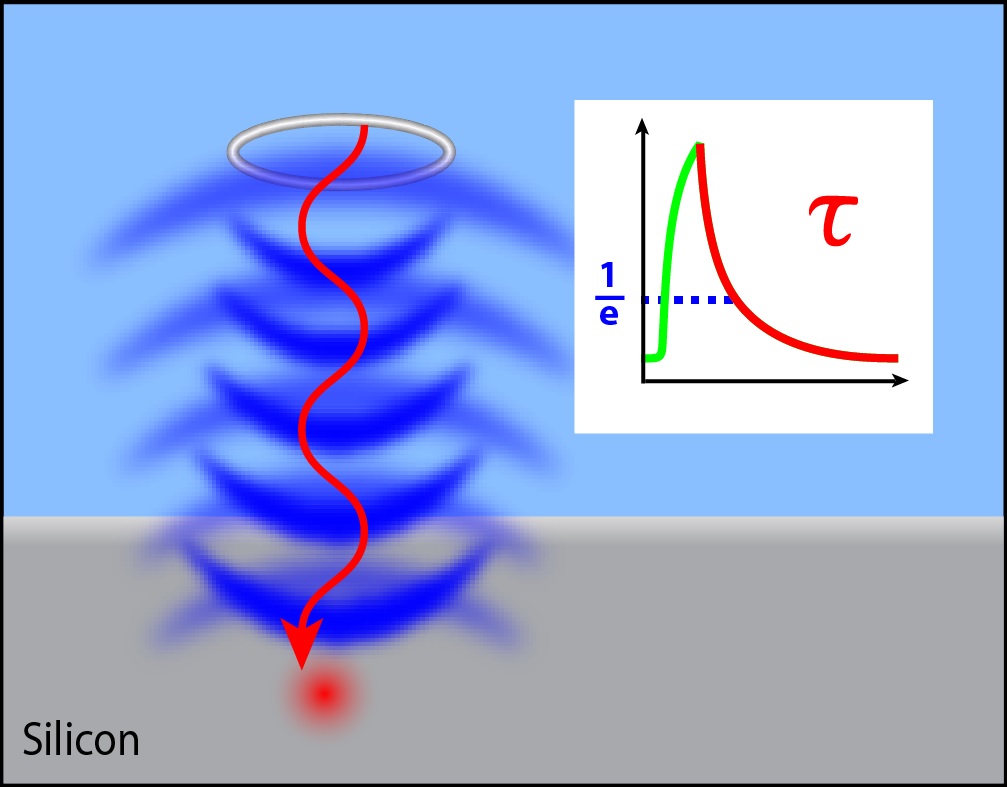

시료는 Chopped LED 빛에 의해 조사되며, 이로 인해 기판 층에서 전자와 홀이 생성됩니다. 생성된 전하는 접합으로 이동하고, 접합에 위치한 전기장이 이를 분리합니다. 이 분리는 접합 전압의 변화를 가져옵니다. 이 전압 변화는 임플란트 된 층에서 측면으로 퍼지며, 감쇄는 Sheet 저항, 접합 Capacitance, 접합의 저항 및 LED의 Chopping 주파수에 따라 달라집니다.

Potential 변화는 발생한 빛의 주파수 함수로 JPV 신호를 평가하기 위해 Capacitive 센서에 의해 감지됩니다.

평가를 통해 Sheet 저항 (Rs), 접합 Capacitance (Cd) 및 다이오드 저항 (Rd)을 계산할 수 있습니다.

접합 누설 전류는 다음과 같은 방정식을 통해 직접적으로 Rd와 관련이 있습니다:

IL = kt/q/Rd